所謂卸荷閥,即利用機械方式強行打開活塞壓縮機的進氣自動閥,使相應(yīng)的氣缸進氣口始終完全敞開。

氣體在氣缸內(nèi)無壓縮過程,氣缸所吸進氣體在排氣過程中返回進氣腔,所造成的結(jié)果是該工作容積排氣量為零。這種調(diào)節(jié)氣量的方式通常用于雙作用式活塞壓縮機上,即在活塞的兩側(cè)皆有一個相同級次的工作容積,利用卸荷閥工作時可使任意一側(cè)的工作容積失效,即使雙作用氣缸變?yōu)閱巫饔脷飧祝艢饬繙p半。相反,卸荷閥不工作時該氣缸的排氣量又可恢復(fù)到百分之百。當(dāng)然也可以在活塞兩側(cè)皆使用卸荷器可使相應(yīng)氣缸的排氣量為零。

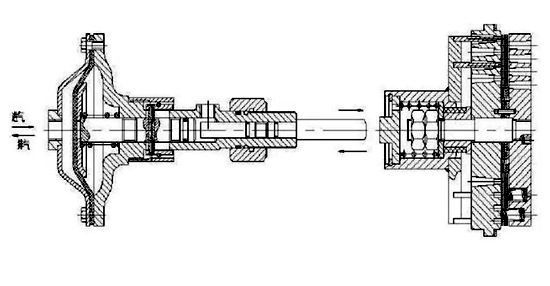

現(xiàn)在所常見的卸荷閥通常是由固定在活塞壓縮機氣缸外殼上的執(zhí)行件與氣缸內(nèi)帶有卸荷叉的網(wǎng)狀進氣自動閥相配合。利用執(zhí)行件中的頂桿推動卸荷叉強行打開進氣閥,完成卸荷作用。至于推動頂桿的力的來源,常見的有氣動式和電磁式,即采用氣動膜盒、氣動柱塞或電磁方式提供動力。

現(xiàn)在用的較多的是氣動膜盒式卸荷器工作原理如下圖:

卸荷閥工作原理:

當(dāng)高壓氣體通過膜盒頂部的接口進入到膜盒內(nèi),提高膜盒內(nèi)氣體壓力,使膜盒內(nèi)的彈性膜按壓差的方向產(chǎn)生變形,推動頂桿向外移動,接觸進氣閥上的卸荷叉后,推動卸荷叉沿軸向位移,直至卸荷叉上的各頂叉將進氣閥閥片完全頂開,進氣閥不能自行關(guān)閉,進氣通道完全敞開,進入氣缸內(nèi)的氣體可自由沿該通道回流,氣體沒有經(jīng)過壓縮提壓,無法打開排氣閥,故導(dǎo)致該工作容積排氣量為零。當(dāng)高壓氣體通過膜盒頂部同一接口排出膜盒放空時,膜盒內(nèi)的彈性膜帶動卸荷器頂桿回復(fù)原位,進氣閥上的卸荷叉在不受頂桿的推力后靠自身的彈簧回復(fù)原位,使各頂叉脫離氣閥閥片.,氣閥重新進入正常工作狀態(tài),不再受卸荷器的控制,此時該工作容積恢復(fù)到設(shè)計狀態(tài)進、排氣正常。

卸荷閥調(diào)節(jié)特征:

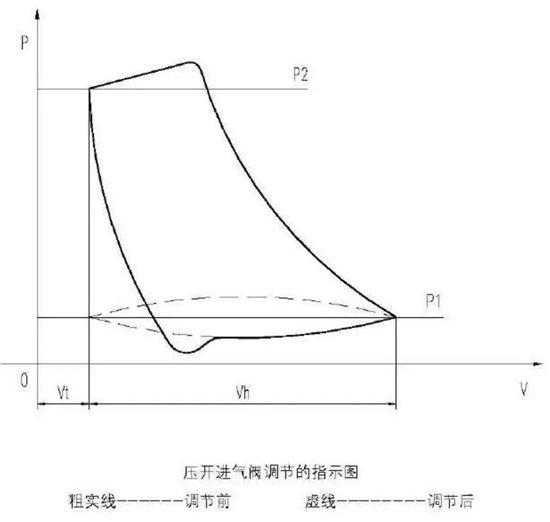

利用卸荷閥來調(diào)節(jié)壓縮機的排氣量,在雙作用式氣缸中,通過不頂開吸氣閥、或頂開一側(cè)吸氣閥,或同時頂開兩側(cè)吸氣閥,可實現(xiàn)0、50%、100%三級調(diào)節(jié)。因氣體不斷從吸氣閥流入和流出,造成的阻力損失比氣閥正常工作時大,所以單位氣量功耗有所增加,但總功耗大幅度減低。當(dāng)卸荷閥調(diào)節(jié)采用電磁控制儀表氣的進入和放空后可實現(xiàn)遠程控制。在多級壓縮機中要求各級卸荷器動作一致,才能體現(xiàn)所希望的調(diào)節(jié)效果。

由于卸荷閥是運動件,總體調(diào)節(jié)可靠性有所降低。對于無潤滑壓縮機,要特別考慮卸荷器內(nèi)運動件必須是無油潤滑,特別是一些易燃易爆氣體介質(zhì)的特種壓縮機。總的來說采用卸荷器調(diào)節(jié)排氣量,其指示功為克服全開進氣閥阻力所消耗的功,所以經(jīng)濟性較高。利用卸荷器壓開進氣閥調(diào)節(jié)的指示圖如下:

活塞壓縮機發(fā)展至今,有許多種調(diào)節(jié)排氣量的方式,例如變轉(zhuǎn)速調(diào) 節(jié)、壓開吸氣閥調(diào)節(jié)(卸荷器調(diào)節(jié)屬于此范疇)、吸入和排出連通調(diào)節(jié)(回流調(diào)節(jié)),連接補充容積調(diào)節(jié) (改變余隙容積調(diào)節(jié))等多種方式,這些調(diào)節(jié)方式經(jīng)濟性、可靠性、操作難易程度等方面差異較大。其中變轉(zhuǎn)速調(diào)節(jié)經(jīng)濟性最好,但由于要采用變頻電機,投入成本較高所以較少使用。

大多數(shù)使用單位現(xiàn)在還是使用機組回流管道來進行排氣量的調(diào)節(jié)(回流調(diào)節(jié)的一種),將壓縮機的機前進氣管和機后排氣管進行連通,并且采用自動閥(氣動閥或電磁閥)控制回流氣量的大小,當(dāng)氣源量減少時利用回流量彌補壓縮機進氣量維持壓縮機在額定工況下運行。這種調(diào)節(jié)方式投入較少,同樣可以實現(xiàn)遠程控制. 操作的可靠性高.可實現(xiàn)無級調(diào)節(jié).,但壓縮機的功耗不會隨排氣量的降低而減少,經(jīng)濟性較差。

這里所說的卸荷閥調(diào)節(jié),是將進氣閥完全頂開。從理論上講,還可以實現(xiàn)不完全頂開進氣閥的卸荷閥調(diào)節(jié)。這種調(diào)節(jié)排氣量可以從0到100%無極調(diào)節(jié),所以可以使調(diào)節(jié)比例更加靈活,但缺點也很多,比如:

1、由于氣閥中閥片隨氣閥前后壓差變化不斷移動,反復(fù)沖擊卸荷叉,易造成閥片疲勞破壞。

2、對于多級壓縮機每級的卸荷器調(diào)節(jié)程度不易匹配。

3、控制元件復(fù)雜程度增加可靠性降低。所以在活塞壓縮機領(lǐng)域中幾乎沒有采用這種調(diào)節(jié)方式。

現(xiàn)在卸荷閥的生產(chǎn)廠家皆為氣閥生產(chǎn)單位由于利用卸荷器調(diào)節(jié)排氣量的用戶非常少,所以大多數(shù)卸荷閥使用業(yè)績很少,甚至為零,但從經(jīng)濟性方面考慮該調(diào)節(jié)方式的應(yīng)用應(yīng)該會有一定的市場。

活塞壓縮機排氣量的調(diào)節(jié)方式有多種,使用單位應(yīng)在調(diào)節(jié)特性、經(jīng)濟性、可靠性等方面綜合考慮,選擇一種最適合的調(diào)節(jié)方式。